发布日期:

从“原始作业”跃进“智能时代”

文章字数:2,366

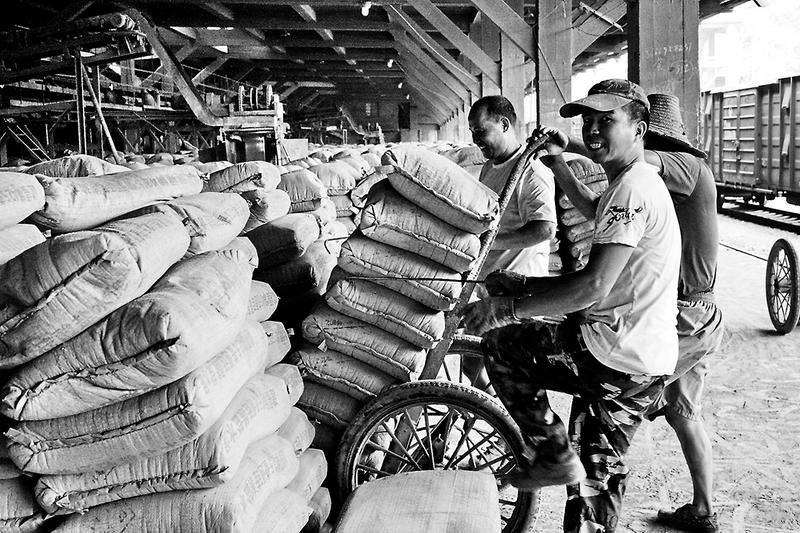

手搬车推的装车方式(香杰 摄)

手搬车推的装车方式(香杰 摄)  自动装车机装车(李建徽 摄)

自动装车机装车(李建徽 摄)  满载水泥的货车从自动装车车间驶出(香杰 摄)

满载水泥的货车从自动装车车间驶出(香杰 摄)  水泥同行参观智慧物流系统(李建徽 摄)

水泥同行参观智慧物流系统(李建徽 摄)  驾驶员轻松查看车辆过磅重量情况 (李建徽 摄)

驾驶员轻松查看车辆过磅重量情况 (李建徽 摄) 9月中旬,笔者参加福能集团“践行‘四力’,书写新时代”异地采风活动,和采风团一行走进了福建水泥公司安砂建福水泥厂,过程中笔者对福建水泥依靠技术创新的力量推进了装运工作的“脱胎换骨”“化茧化蝶”深有感触。

搬运工:一架板车推过半个世纪

粉尘弥漫的空气,10包一垛成片堆放的袋装水泥,推着板车急匆穿梭的人流,尘满面灰满身搬运工人,这是水泥人都很熟悉的搬运工作的画面。1958年建厂的永安建福水泥厂,至2010年以来的半个多世纪,一直都是用这种近似原始的装车方式。在福建水泥公司的炼石水泥厂,也曾有一支十分庞大的搬运工人队伍,最高峰时期有150余人,他们从事着行业里最为繁重的劳动,他们是“苦脏累”岗位的代名词。

一包水泥50公斤,日均袋装水泥出入库量在几十吨,全靠手搬车推来完成。水泥入库时,他们要先把水泥从输送皮带搬到板车上,再推到指定位置卸下后算入库;客户提运水泥车辆进厂时,再从指定位置搬上板车,推到汽车或火车上摆好,这算出库。这个过程需要3个人一组共同作业,工作一天下来,都累得直不起腰来,浑身沾满了水泥灰。搬运工大都是当地的农民,属外协工,企业制度对其约束力差,他们要求增加装车单价,并擅自向客户索取加班费、加高费、整包费等费用,索取不成就拒绝装车,造成装车环节乱象环生,客户投诉不断。在水泥市场低迷的情况下,装运成本不断增加,服务质量持续下降,装运环节已成为制约企业发展的瓶颈。成品库工:人工点包练就“火眼金睛”

水泥发运中,有一个非常重要的岗位是成品库库工岗位,他们最主要的职能就是清点水泥的出入库数量,计算好库存。

在安砂建福厂,黄菊香说起曾在永安建福厂成品库工作时的情景,还心有余悸,那时的水泥出入库数量全靠库工们一包一包地数出来的,有时搬运工没有把水泥码整齐,还要爬到一人高的水泥垛上去清点,夏天成品库里温度高,踩上去脚底发烫,粉尘又大,长此以往,患上了鼻炎,每次下班时都像是病了一场。如今,随着自动装车系统的使用,人工点包已成为历史,成品库库工的工作职责也已经大相径庭了。自动装车机:实现了装运工作的机械自动化

福建省福能新型建材有限公司党委书记、执行董事陈联志回忆起在炼石水泥厂的任职经历,他说起了一段往事。那是2002年,他任炼石厂熟料分厂厂长,有幸到德国的水泥企业参观,当他看到一家企业仅靠智能机器手的操作,就能完成水泥的包装、叠包、装车全过程时,他惊呆了,从此,能拥有一条自动化装车生产线成了他的梦想。

2010年,他担任炼石厂党委书记、厂长后,便开始急切了解国内水泥装运设备新技术,派员外出学习借鉴同行包装和装车系统新经验,大胆实施自动装车系统改造。经过几年的努力,梦想照进了现实。2014年,新改造的自动装车机系统投入使用,装车方式发生了颠覆性的改变。装车皮带就象一只灵巧的机械手,直接伸进汽车车厢内,可以灵活移动伸缩,装车工只要轻松地移动这只“大手”,就能让一包包水泥妥妥地躺在指定的位置上,装车工只需负责把水泥包在原位上摆平放整齐就可以了。自动装车机的使用,让手搬车推的装车历史一去不复返。搬运工”成为了水泥行业历史名词。

自动装车机使用,同样也改变了成品库库工的工作,在自动装车机的输送皮带前端,自动扫描仪正在对经过皮带的每一包水泥实行精准计数,计包器的“扫一扫”已经完全替代了成品库工的人工点包职能。成品库也终结了其历史使命。自动装车机的使用,提高了装车效率,客户来提货时就可以直接包装输送上车,完全不需要再让水泥落地库存了。

在装车、点包工作已完全实现机械自动化的前提下,运用移动互联网、物联网及与ERP系统无缝集成等技术,建立一套集车辆自动进出厂、自助计量和远程集中视频监控的智能物流系统,成为了福建水泥的新梦想,并为之不懈努力。提货司机:智慧物流让提货更简单快捷

2019年5月,新的智能物流系统在安砂建福公司试点成功投入使用,前来提水泥的货车司机陈师傅说,现在提水泥比以前方便了,以前过磅重量只有司磅员看得到,重量说不说,全凭个人喜好,司机不按秩序排队装车的情况也有发生,我们是外地的司机,就只好忍了。现在刷卡装车,非常简单,过磅重量自己都能看得到,装车效率也更高了。

在现场,笔者跟随一名司机体验了一下智能提货的经过,车到了门卫,拿出事先下单的手机扫了一扫,取出了一张提货智能卡,把车开到门卫车牌自动扫描后放行,到地磅后,把车停到磅上,把卡插入设备中,自动过磅,过磅数据一目了然,到装车点开单后,装车工人装车,再一次过磅后,门卫放行,整个装车流程就结束了。但物流系统的流程还将对车辆的监督延伸至整个交货过程,可追踪车辆的交货地点,避免窜货现象发生,维护水泥销售市场的健康有序运转。2018年5月,智能化物流管理系统投入使用,从根本上杜绝了业务处理的人为差错和舞弊,大幅减少人工业务处理工作量,原来21人的门岗、地磅、开单3个岗位并成一个岗位,人员减至12人。在此基础上,福建水泥的永安建福厂、炼石厂等生产基地也将陆续推行智能物流系统,全部建成投入使用后,福建水泥可实现岗位减59人,年节约工资等费用约410万元。

探索永不停步,创新永无止境。智能物流只是福建水泥建设智慧工厂的一个方面,2019年在建的炼石水泥厂技改项目生产线配有智能管理系统,对生产过程中的能耗实行自动跟踪的精细化管理,在搭建能源、设备、生产、质量管理的信息化平台、信息化网络的基础上,建设智慧工厂。(黄瑛)